Bitte blockieren Sie keine Werbung auf unserer Website. Klicks auf Anzeigen helfen uns, zu existieren, zu wachsen und für Sie nützlicher zu werden!

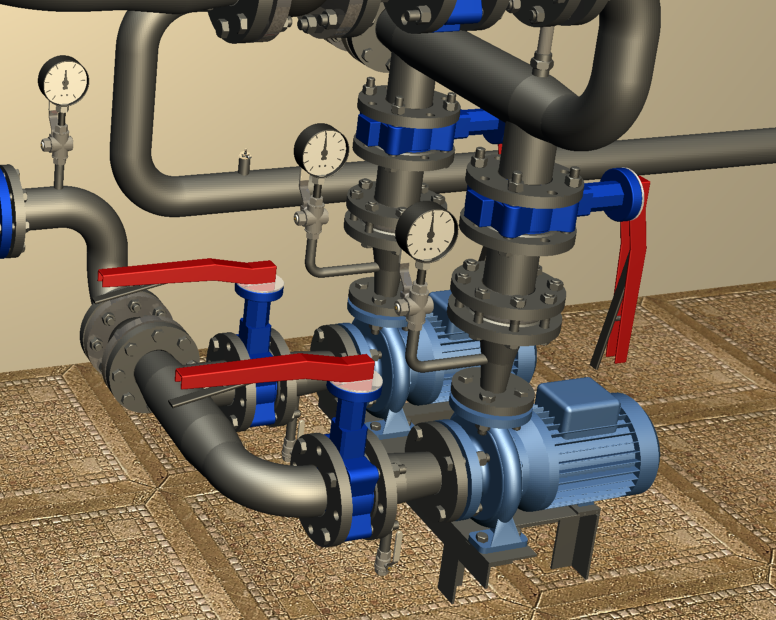

Installation der Kreiselpumpe

Die Installation der Kreiselpumpe muss gemäß den Anweisungen des Herstellers und dem Arbeitsprojekt durchgeführt werden. Nachfolgend finden Sie allgemeine Empfehlungen zur Installation von Monoblockpumpen mit Luftkühlung des Elektromotors.

Montage

- Die Montage der Monoblockpumpe ist nur mit horizontaler Wellenlage zulässig.

- Pumpen mit einer Leistung von bis zu 5-10 kW werden auf einem Stahlrahmen montiert, während leistungsstärkere Pumpen auf einem Fundament installiert werden. Die Masse des Betonfundaments muss mindestens doppelt so hoch sein wie das Gewicht der Pumpe mit Elektromotor. Länge und Breite des Fundaments sollten die Abmessungen des Rahmens um 100 mm im gesamten Umfang überschreiten. Falls erforderlich, wird für leistungsstarke Pumpen ein vibrationsisoliertes Fundament angelegt.

- Das Pumpengehäuse wird mit Schrauben an den Löchern in den Stützfüßen am Rahmen oder Fundament befestigt.

- Für die Luftkühlung des Motors muss ein Freiraum von mindestens 0,5 m bis zur nächsten Umzäunung verbleiben.

- Wenn eine Wärmedämmung erforderlich ist, sollten nur das Pumpengehäuse und die Anschlussstutzen isoliert werden. Eine Wärmedämmung des Motors ist nicht zulässig.

- Überprüfen Sie vor der Montage, ob sich die Pumpenwelle frei bewegen lässt.

- Vor der Installation der Pumpe in das System müssen die Rohrleitungen von Ablagerungen, Schlacken und anderen Verunreinigungen gereinigt werden.

Anschluss an die Rohrleitung

- Das Arbeitsmedium tritt axial in die Pumpe ein und verlässt sie durch den radialen Stutzen.

- Der Durchmesser der Zuleitungs- und Abflussrohre wird berechnet und ist in der Regel um 1-2 Größen größer als der Durchmesser der Pumpenstutzen.

- Das Pumpengehäuse darf keine Dreh-, Zug-, Biege- oder Druckkräfte der angeschlossenen Rohrleitungen aufnehmen.

- Für Wartungsarbeiten sollten Absperrventile vor und nach der Pumpe in die Rohrleitungen eingebaut werden. Der abgeschaltete Abschnitt sollte mit einem Ablassventil ausgestattet sein.

- Zum Schutz der Pumpe vor Schäden durch Feststoffpartikel sollte ein Siebfilter vor der Pumpe installiert werden.

- Um Vibrationen auf die angeschlossenen Rohrleitungen zu vermeiden, sollten an den Pumpenanschlüssen Antivibrationsverbindungen angebracht werden.

- In Mehrpumpeninstallationen mit parallel angeschlossenen Pumpen sollte im Druckrohr jeder Pumpe ein Rückschlagventil installiert werden.

- Die Flansche der angeschlossenen Rohrleitungen sollten parallel zu den Pumpenflanschen verlaufen, und zwischen den Flanschen sollten Dichtungen angebracht werden, die den Eigenschaften des geförderten Mediums entsprechen.

- Um die Funktion der Pumpe zu überwachen, sollten vor und nach der Pumpe Manometer installiert werden.

Raumanforderungen

- Die Temperatur im Raum, in dem die Pumpe installiert ist, sollte nicht unter null Grad fallen. Wenn Pumpen im Freien installiert werden, müssen die Herstellerempfehlungen zum Schutz vor Niederschlägen und direkter Sonneneinstrahlung beachtet werden.

- Kreiselpumpen mit Luftkühlung des Motors sollten in gut belüfteten Räumen installiert werden. Das Belüftungssystem muss während des gesamten Pumpenbetriebs kontinuierlich arbeiten und für eine stabile Wärmeableitung sorgen, die vom gekühlten Motor erzeugt wird.

- Die Raumtemperatur sollte 40°C nicht überschreiten, da sonst die Kühlung des Motors ineffektiv wird.

Elektrik

- Das Pumpengehäuse muss geerdet sein.

- Die Einbaulage sollte das Eindringen von Tropfen in den Anschlusskasten der Pumpe verhindern.

- Die Pumpe darf nicht mit nach unten ausgerichtetem Motor oder Anschlusskasten installiert werden.

- Pumpen, die gegen Blockierströme beständig sind und Pumpen mit integriertem Wicklungsschutz gegen Überhitzung, benötigen keinen zusätzlichen Motorschutz.

Abfolge der Abdichtung einer Gewindeverbindung

1. Nehmen Sie ein Bündel aus Leinenfäden mit so vielen Fäden, dass sein Durchmesser im verdrehten Zustand ungefähr der Gewindetiefe des zu montierenden Elements entspricht. Die Länge des Bündels sollte so gewählt werden, dass die Anzahl der Wicklungen 1,5-2 mal größer ist als die Anzahl der Gewindegänge.

2. Lassen Sie etwa 50-70 mm vom Anfang des Bündels ab, verdrehen Sie es leicht, legen Sie es in den ersten Gewindegang und wickeln Sie den langen Teil des Bündels im Uhrzeigersinn fest, indem Sie es in jeden Gewindegang einlegen.

3. Nachdem Sie das Ende des Gewindes erreicht haben, fahren Sie mit einer zweiten Wicklung fort, indem Sie die Wicklungen zum Anfang des Gewindes bewegen. Die Länge der zweiten Wicklung sollte etwa 2/3 der Gewindelänge betragen.

4. Der verbleibende Faden (50-70 mm) sollte ebenfalls im Uhrzeigersinn auf das Gewinde gewickelt werden, wobei er von der Gewinde-Ende bis zum Anfang läuft.

5. Tragen Sie eine Schicht Dichtmittel auf die Wicklung auf.

6. Schrauben Sie das Element von Hand auf. Bei korrektem Wickeln sollte sich das montierte Element 1,5-2 Umdrehungen aufschrauben lassen.

7. Fahren Sie mit dem Festziehen des Elements mit einem Schraubenschlüssel oder einem Drehmomentschlüssel fort. Wenn dem montierten Element eine bestimmte Position zugewiesen werden muss, beenden Sie das Anziehen in der erforderlichen Position.

Bei korrektem Wickeln sollten die Anzugskräfte die unten angegebenen Drehmomente nicht überschreiten:

| DN15 |

DN20 |

DN25 |

DN32 |

DN40 |

DN50 |

DN65 |

DN80 |

DN100 |

| 70 Nm |

95 Nm |

120 Nm |

150 Nm |

190 Nm |

230 Nm |

280 Nm |

350 Nm |

400 Nm |

Anzugsmomente für Flanschverbindungen

| DN |

Mutter/Schraube |

Drehmoment, Nm |

| 15 - 32 |

M 10 |

15 - 30 |

| 40 - 65 |

M 12 |

35 - 50 |

| 80 - 100 |

M 16 |

75 - 100 |

| 125 - 150 |

M 16 |

80 - 120 |

| 200 |

M 20 |

150 - 200 |

| 250 - 400 |

M 24 |

340 - 410 |

| 500 |

M 27 |

340 - 410 |

Frage : Kommentar : Rückmeldung

285

Heating and domestic hot water systems for dwellings

Heating and domestic hot water systems for dwellings Katalog von

Katalog von