Por favor, no bloquees los anuncios en nuestro sitio web. Los clics en los anuncios nos ayudan a existir, crecer y ser más útiles para ti.

Instalación y montaje de un contador de calor

La instalación de medidores de calor, que se utilizan para cálculos comerciales, solo puede ser realizada por una organización con licencia, basada en un proyecto aprobado y de acuerdo con los requisitos de la instrucción de montaje adjunta.

Al instalar el medidor de calor, se debe prestar atención a las siguientes características:

- La habitación donde se encuentra el medidor de calor debe estar seca y debe evitarse el acceso de personas no autorizadas al dispositivo de medición.

- A una distancia inferior a 30 cm de los componentes del medidor de calor y los cables de conexión, no deben pasar cables de alimentación, cuyo campo magnético pueda afectar el funcionamiento del medidor.

- Todos los componentes del medidor de calor deben estar ubicados en un lugar accesible para el sellado, y el calculador y el sensor de caudal deben estar en un lugar accesible para la lectura de datos.

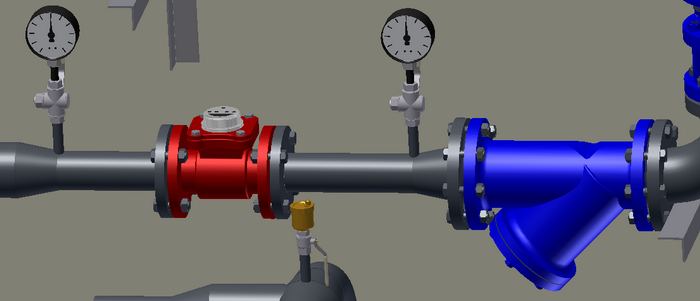

Instalación del sensor de caudal

Antes y después del medidor de caudal, se deben dejar tramos rectos de tubería para estabilizar el flujo del fluido térmico (tramos de estabilización). El diámetro de las tuberías de los tramos de estabilización debe corresponder al diámetro nominal del medidor de caudal. La longitud requerida de los tramos rectos de la tubería se indica como múltiplos del diámetro nominal del medidor de caudal del medidor de calor.

En los medidores de calor con conexión roscada, los tramos de estabilización generalmente se tienen en cuenta en las boquillas de conexión.

El lugar de instalación del medidor de calor debe evitar la formación de bolsas de aire. Si el medidor de calor está instalado en el punto más alto de la tubería, el tramo debe estar equipado con un purgador de aire automático.

Para proteger contra partículas abrasivas en el flujo, se debe instalar un filtro de malla antes de los sensores de caudal mecánicos.

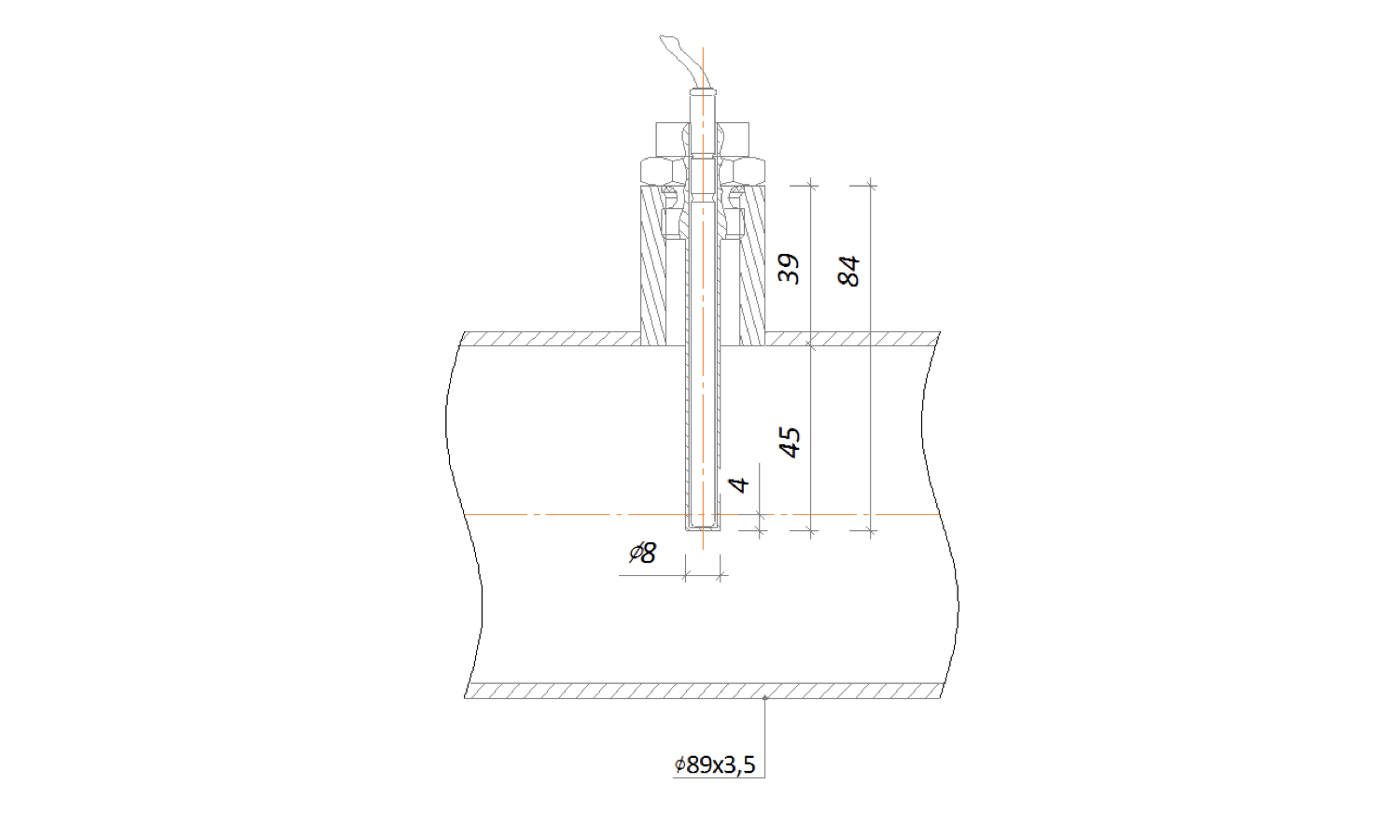

Instalación del sensor de temperatura

Si el sensor de temperatura del medidor de calor se sumerge en el flujo a través de una funda protectora, antes de montar el sensor, la funda debe llenarse con aceite de máquina. El ángulo de inclinación de la funda protectora con respecto al horizonte debe evitar que el aceite se derrame.

La inserción del sensor de temperatura del medidor de calor debe realizarse de manera que el elemento sensible del sensor alcance el eje de la tubería.

No se permite la instalación del sensor de temperatura del medidor de calor cerca del punto de mezcla de dos flujos de fluido térmico. Se recomienda una distancia desde el punto de mezcla hasta el lugar de instalación del sensor de temperatura de al menos 10DN del diámetro de la tubería.

Secuencia para empaquetar una conexión roscada

1. Tome un mechón de fibra de lino con suficiente cantidad de hilos para que, en estado enrollado, su diámetro sea aproximadamente igual a la profundidad de la rosca. La longitud del mechón debe proporcionar una cantidad de vueltas de 1.5 a 2 veces el número de vueltas de la rosca.

2. A unos 50-70 mm del comienzo del mechón, retuérzalo ligeramente, colóquelo en la primera vuelta de la rosca y, sujetándolo con la mano, enrolle la rama larga del mechón en el sentido de las agujas del reloj, colocándola en cada vuelta de la rosca.

3. Al llegar al final de la rosca, continúe enrollando con una segunda capa, moviendo las vueltas hacia el inicio de la rosca. La longitud de la segunda capa de enrollado debe ser aproximadamente igual a 2/3 de la longitud de la rosca.

4. El extremo restante del mechón (50-70 mm) se enrolla de manera similar en el sentido de las agujas del reloj, desde el final de la rosca hacia su comienzo.

5. Aplique una capa de sellador sobre la superficie del enrollado.

6. Enrosque los elementos de conexión a mano. Con un enrollado adecuado, el elemento montado debe atornillarse 1.5 a 2 vueltas.

7. Continúe apretando el elemento con una llave o un dinamómetro. En el caso de que el elemento montado necesite una posición específica, finalice el apriete en la posición requerida.

Con un empaquetado adecuado, durante el atornillado, el esfuerzo no debe exceder el par de apriete especificado a continuación:

| DN15 | DN20 | DN25 | DN32 | DN40 | DN50 | DN65 | DN80 | DN100 |

|---|---|---|---|---|---|---|---|---|

| 70 Nm | 95 Nm | 120 Nm | 150 Nm | 190 Nm | 230 Nm | 280 Nm | 350 Nm | 400 Nm |

Pares de apriete de tuercas de unión de brida

| DN | Tuerca/Perno | Par de apriete, Nm |

|---|---|---|

| 15 - 32 | M 10 | 15 - 30 |

| 40 - 65 | M 12 | 35 - 50 |

| 80 - 100 | M 16 | 75 - 100 |

| 125 - 150 | M 16 | 80 - 120 |

| 200 | M 20 | 150 - 200 |

| 250 - 400 | M 24 | 340 - 410 |

| 500 | M 27 | 340 - 410 |

pregunta : comentario : opinión

340

Catálogo de

Catálogo de Contadores de Calor

Landis Gyr

Landis Gyr

DIEHL

Zenner

Zenner

Аква Украина

AXIOMA Metering

AXIOMA Metering

Kamstrup

Kamstrup

Itron

Семпал

Семпал

Sensus

Sensus

Engelmann

ИТ

Sontex

Maddalena

Danfoss

Danfoss

Danfoss

Kamstrup

Kamstrup

Kamstrup

Sontex

Sontex

Sontex

Sontex

DIEHL

DIEHL

Sensus

Sensus

Sensus

Sensus

Sensus

EN 1092-1

EN 1092-1