Por favor, não bloqueie os anúncios em nosso site. Cliques nos anúncios nos ajudam a existir, crescer e se tornar mais úteis para você!

Instalação e montagem de um medidor de calor

A instalação dos medidores de calor, utilizados para cálculos comerciais, só pode ser realizada por uma organização licenciada, com base num projeto aprovado e de acordo com os requisitos do manual de instalação fornecido.

Ao instalar o medidor de calor, é necessário prestar atenção às seguintes características:

- A sala onde se encontra o medidor de calor deve estar seca e deve-se impedir o acesso de pessoas não autorizadas ao dispositivo de medição.

- A menos de 30 cm dos componentes do medidor de calor e dos cabos de ligação, não devem passar cabos de energia, cujo campo magnético pode influenciar o funcionamento do medidor.

- Todos os componentes do medidor de calor devem estar localizados em um local acessível para vedação, e o calculador e o sensor de fluxo devem estar em um local acessível para leitura de dados.

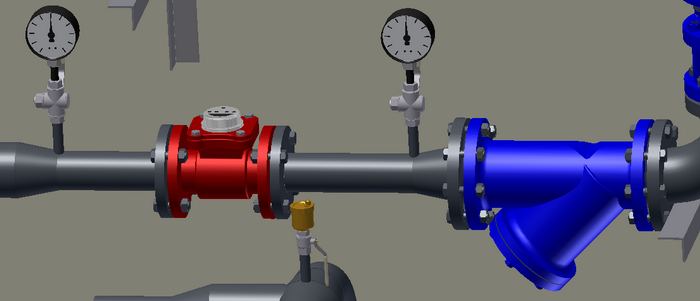

Instalação do sensor de fluxo

Antes e depois do medidor de fluxo, devem ser deixadas secções retas de tubulação para estabilizar o fluxo do fluido térmico (secções de estabilização). O diâmetro dos tubos das secções de estabilização deve corresponder ao diâmetro nominal do medidor de fluxo. O comprimento necessário das secções retas da tubulação é indicado em múltiplos do diâmetro nominal do medidor de fluxo do medidor de calor.

Nos medidores de calor com ligação roscada, as secções de estabilização são geralmente consideradas nos adaptadores de conexão.

O local de instalação do medidor de calor deve evitar a formação de bolsas de ar. Se o medidor de calor estiver instalado no ponto mais alto da tubulação, a secção deve ser equipada com um purgador de ar automático.

Para proteger contra partículas abrasivas no fluxo, deve-se instalar um filtro de malha antes dos sensores de fluxo mecânicos.

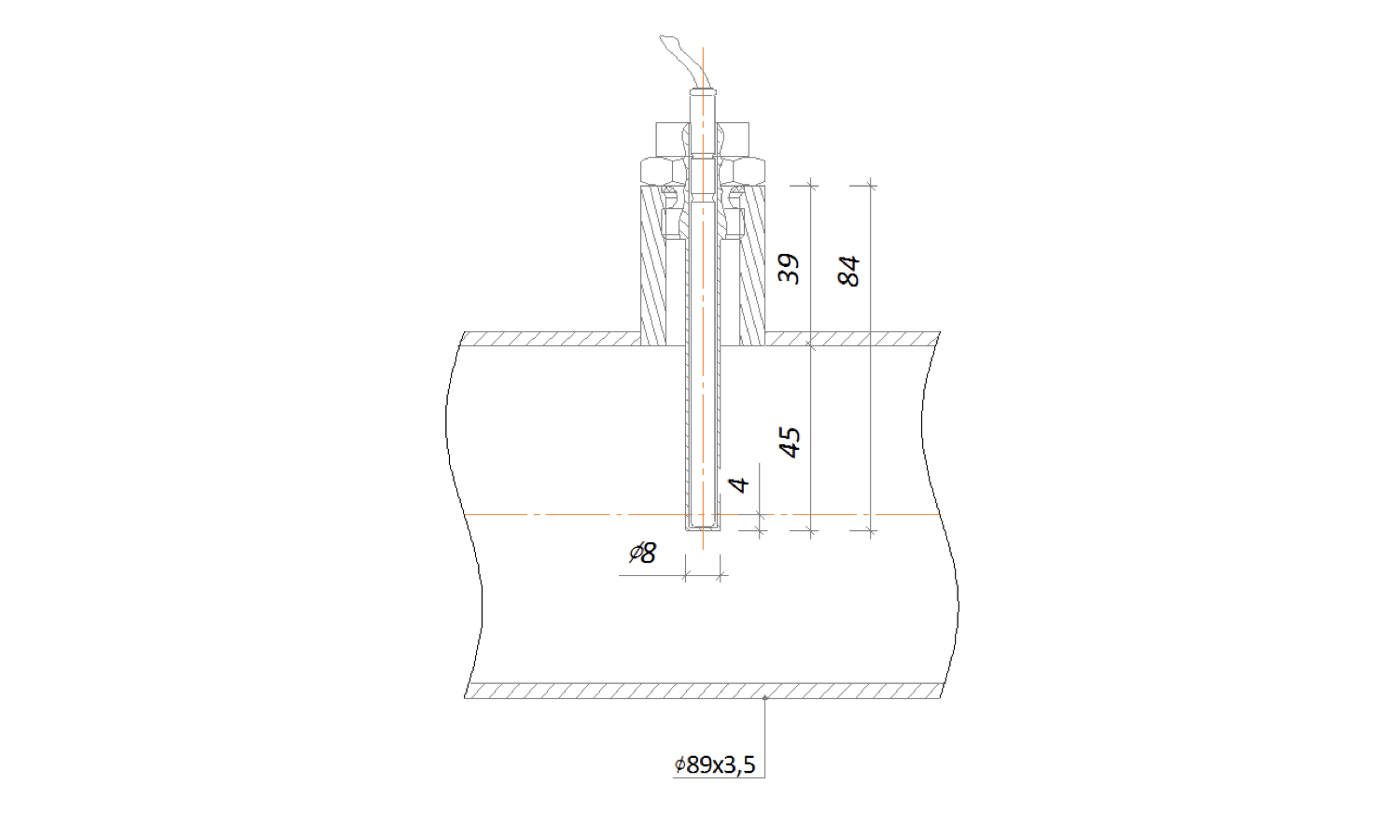

Instalação do sensor de temperatura

Se o sensor de temperatura do medidor de calor for imerso no fluxo através de uma bainha protetora, antes de montar o sensor, a bainha deve ser preenchida com óleo mecânico. O ângulo de inclinação da bainha protetora em relação ao horizonte deve evitar que o óleo vaze.

A inserção do sensor de temperatura do medidor de calor deve ser realizada de modo que o elemento sensível do sensor atinja o eixo da tubulação.

A instalação do sensor de temperatura do medidor de calor próximo ao ponto de mistura de dois fluxos de fluido térmico não é permitida. Recomenda-se uma distância de pelo menos 10DN do diâmetro da tubulação entre o ponto de mistura e o local de instalação do sensor de temperatura.

Sequência para embalar uma conexão roscada

1. Pegue uma mecha de fibra de linho com um número suficiente de fios, de modo que, quando torcida, o seu diâmetro seja aproximadamente igual à profundidade da rosca. O comprimento da mecha deve permitir um número de voltas de 1,5 a 2 vezes o número de voltas da rosca.

2. A cerca de 50-70 mm do início da mecha, torça-a ligeiramente, coloque-a na primeira volta da rosca e, segurando-a com a mão, enrole firmemente a ponta longa da mecha no sentido horário, colocando-a em cada volta da rosca.

3. Ao chegar ao final da rosca, continue o enrolamento com uma segunda camada, movendo as voltas em direção ao início da rosca. O comprimento da segunda camada de enrolamento deve ser de aproximadamente 2/3 do comprimento da rosca.

4. A ponta restante da mecha (50-70 mm) deve ser enrolada da mesma forma no sentido horário, do final da rosca até o seu início.

5. Aplique uma camada de selante na superfície do enrolamento.

6. Aperte os elementos de conexão manualmente. Com um enrolamento adequado, o elemento montado deve apertar 1,5-2 voltas.

7. Continue apertando o elemento com uma chave ou torquímetro. Se o elemento montado precisar ser posicionado em uma determinada direção, termine o aperto na posição desejada.

Com um enrolamento correto, durante o aperto, o esforço não deve exceder o torque especificado abaixo:

| DN15 | DN20 | DN25 | DN32 | DN40 | DN50 | DN65 | DN80 | DN100 |

|---|---|---|---|---|---|---|---|---|

| 70 Nm | 95 Nm | 120 Nm | 150 Nm | 190 Nm | 230 Nm | 280 Nm | 350 Nm | 400 Nm |

Torques de aperto de porcas de conexão flangeada

| DN | Porca/Parafuso | Torque de aperto, Nm |

|---|---|---|

| 15 - 32 | M 10 | 15 - 30 |

| 40 - 65 | M 12 | 35 - 50 |

| 80 - 100 | M 16 | 75 - 100 |

| 125 - 150 | M 16 | 80 - 120 |

| 200 | M 20 | 150 - 200 |

| 250 - 400 | M 24 | 340 - 410 |

| 500 | M 27 | 340 - 410 |

pergunta : comentário : opinião

340

Catálogo de

Catálogo de Contadores de Calor

Landis Gyr

Landis Gyr

DIEHL

Zenner

Zenner

Аква Украина

AXIOMA Metering

AXIOMA Metering

Kamstrup

Kamstrup

Itron

Семпал

Семпал

Sensus

Sensus

Engelmann

ИТ

Sontex

Maddalena

Danfoss

Danfoss

Danfoss

Kamstrup

Kamstrup

Kamstrup

Sontex

Sontex

Sontex

Sontex

DIEHL

DIEHL

Sensus

Sensus

Sensus

Sensus

Sensus

EN 1092-1

EN 1092-1